发布时间:2017-11-23| 作者:admin

本文从如下几个方面,阐述了我公司生产的BDS-5000型过氧化氢蒸汽灭菌设备与其它同类型主要过氧化氢灭菌器品牌的对比。

灭菌过程:

一、除湿

有一些其它品牌的过氧化氢灭菌器,主要仿制美国Steris公司的产品,其原理均为“干法”灭菌,即都需要在灭菌前期对需灭菌的房间或舱体进行除湿操作,以达到设定的相对湿度,一般为40%及以下;我司的BDS-5000采用的是“湿法”灭菌理论,即在灭菌前期不需要对灭菌的房间或舱体进行除湿操作。这个过程,有如下几点需要注意:

1、 耗时:

与BDS-5000无需进行除湿的先期操作相比,除湿的过程显然增加了灭菌的整个用时,大大增加了停工的时间,在赶生产工期的情况下,这是极为不利的;

2、 耗能:

除湿操作会消耗更多的电能

3、 成本更高:

除湿功能需额外配置相应的设备,增加了购置的成本、及将来维保的费用;

4、 系统复杂度:

我司的技术无需除湿,正常环境条件下即可操作,在保证更优良杀灭效果的前提下,除湿显然使灭菌过程变得复杂、使用起来不够方便;BDS-5000对湿度相对宽松的要求,极大地适应了各种环境条件,保证高效地用于各类场所和设备。

二、气体产生

BDS-5000通过特别设计的“闪蒸”技术,将30 – 35%分析纯级的过氧化氢溶液瞬间变成气态的分子状态,其粒径为皮米级(2.97 x 10E-12),为纯气态,扩散性极佳;其它一些设备在这一方面无法做到完全的气态,含有大量的杂质,因此必须在喷出时经过滤网;当产生的不是纯气体而是雾状(干雾或湿雾)时,两者有着本质的不同。当然,由于雾化系统存在较大缺陷,已不为大多数使用单位接受。

三、灭菌

1、过氧化氢液体浓度:

某些其它品牌设备,使用浓度高达60%左右的过氧化氢溶液,这是极其危险的,大大增加了控制的难度,在操作不当时,存在了极大的爆炸风险;并且,由于高浓度的过氧化氢溶液产生冷凝,在冷却时,其液滴会顺势滴落在机器面板上,造成对设备自身的腐蚀;

此外,高浓度的过氧化氢原液的获得也很困难,在运输上的安全要求也会更高,这也极大地限制了客户的使用;

2、灭菌剂浓度:

其它一些品牌的设备,其灭菌过程对浓度的监控十分薄弱,由于多数采用干法灭菌,在湿度降到足够低的情况下,环境中的过氧化氢浓度会迅速失控,这存在较大的泄露风险,及对材料的腐蚀;

3、灭菌效率:

在灭菌中,由于湿度较低,过氧化氢只能做无规则的随机运动,效率极低;反观BDS-5000,由于颗粒表面存在一定的湿度(水分子),其HPV分子可“靶向”地覆盖在颗粒表面,形成一层肉眼不可见的“微冷凝”形成快速有效地灭菌,其效率显著提升。

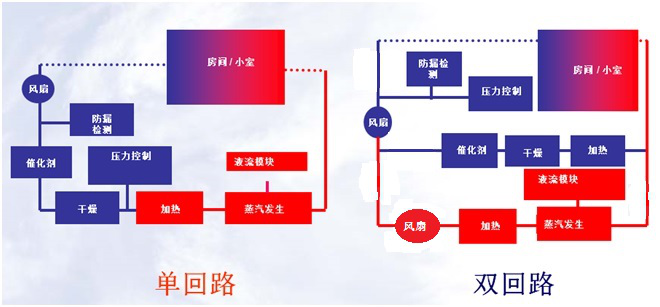

4、单循环–双循环

其它一些品牌的设备均采用单循环的模式,其实意图如下:

如图,由于单回路的循环会不断地分解过氧化氢,这存在如下两个问题:

1) 消耗更多的过氧化氢,增加了耗材的使用成本;

2) 延长了灭菌用时

安全性:

从EHS的角度来看,其它一些品牌的设备,不带分解装置,必须依靠房间的通风系统进行辅助;我公司的设备,如BDS-5000是带有HPV的分解单元,也可通过外置式的通风降解设备对HPV进行分解;

材料兼容性:

其它一些品牌的设备虽然宣称材料兼容良好,实际上存在着较大的风险,比如由于非纯气态,其湿度较大,使得电子设备容易产生短路、火灾等风险。反观我公司的设备,HPV蒸汽喷出时肉眼看不到,对大多数物品兼容性良好、包括敏感的电子设备;

可验证:

我公司的HPV技术都具有很强的可验证性,其HPV过程自带高浓度和低浓度的HPV传感器,全程监测、可控,符合GMP/GLP的规范要求,这一点其它一些品牌的设备是无法做到的,需要用其他选配的手持式辅助设备进行监测,没有在线浓度监测功能,因此无法验证;

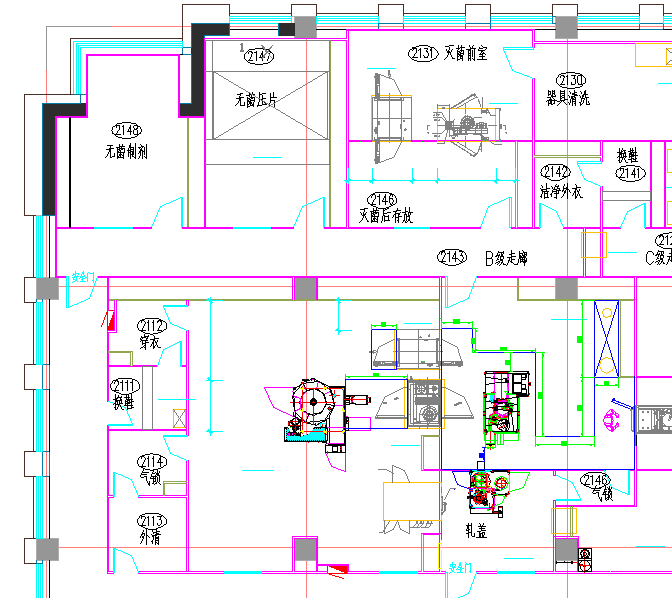

实际案例—一客户使用我司3台BDS-5000型过氧化氢蒸汽灭菌器对厂房B级区进行过灭菌,我司做的方案如下:

如图,将待灭菌区域划分为3个区域,使用1台BDS-5000进行灭菌:

1、 区域2130 至 2148,共约117平米:

蒸汽发生器放置于走廊;

整个灭菌用时约为4小时

2、 灌装间:约71平米

蒸汽发生器放置于灌装间内,整个灭菌用时约2.5小时

3、 轧盖间:约54平米

蒸汽发生器放置于灌装间内,整个灭菌用时约2小时

使用1台机器对三个区域分别进行灭菌,则总灭菌时间需要约9个小时,也就是一个晚上的时间;如果使用3台机器对三个区域同时进行灭菌,则总灭菌总时间不超过5小时。可以放在下班时间开启灭菌,第二天早晨就可以收取机器恢复生产了。